400-618-1990

新闻中心

试验信息化进程加速,智慧强度试验新变革

随着《中国制造2025》战略的逐步深入实施以及“十三五”国家信息化规划战略的不断推进,试验信息化的地位逐渐显现,尤其是高端产品试验信息化,成为未来制造业发展的助推器。强度试验业务作为基础性试验业务,其发展也越来越受到重视。

强度试验被形象地称为复杂产品的“体能测试”!那神秘又这么标志性的“强度试验”到底是什么?关于强度试验,你应该知道哪些?瑞小编今天为大家揭秘!

何为强度试验?

强度试验是指测定材料或结构承受力而不发生破坏的能力所进行的试验,借以观察和研究装置结构或构件在静载荷作用下的强度、刚度以及应力、变形分布情况,是验证结构强度和静力分析正确性的重要手段。尤其在飞机设计过程中,需要对飞机的某些部件或者全机进行研究性或者验证性结构强度试验,以检验结构部件是否满足强度要求。

随着设计要求的不断提升,设计和制造手段的革新缩短了研制周期。但试验任务的增多和试验难度的加大,试验验证花费的时间却越来越长。信息化进程的加速,要求我们尽快变革,我们拒绝等待。

面临怎样的困境?

传统强度试验业务面临许多困扰和挑战:

1、在结构件上的特定位置布置应变片和位移传感器,对结构件的受力情况进行分析,通常采用常规的文件描述方式进行应变片贴片设计,无法直观表达贴片位置和方向信息,无法准确统计贴片信息;

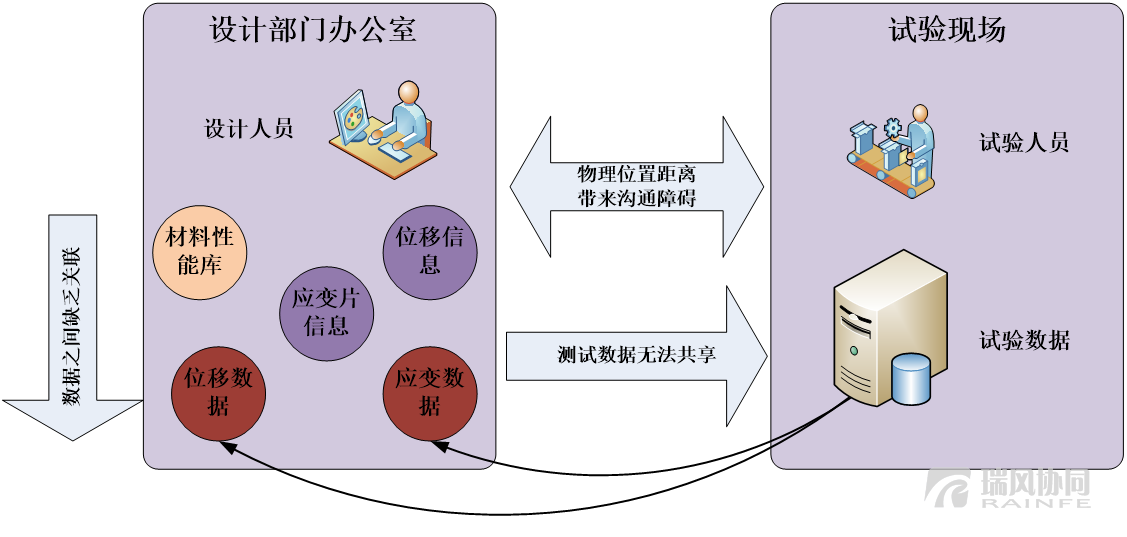

2、地理位置受限,某些单位的试验方和设计方,在办公地理位置或是行政管理方面是分开的,给交流带来一定限制;

3、试验测量得到的数据仅存储在试验现场采集设备的上位机,带来数据丢失的安全隐患,且由于网络限制,采集的数据无法及时交给设计人员分析使用;

4、强度试验不同专业的业务人员协作效率有待提高;数据之间关联性差,无法直接进行分析计算,数据量大易出错,效率有待提升。

如何解决?

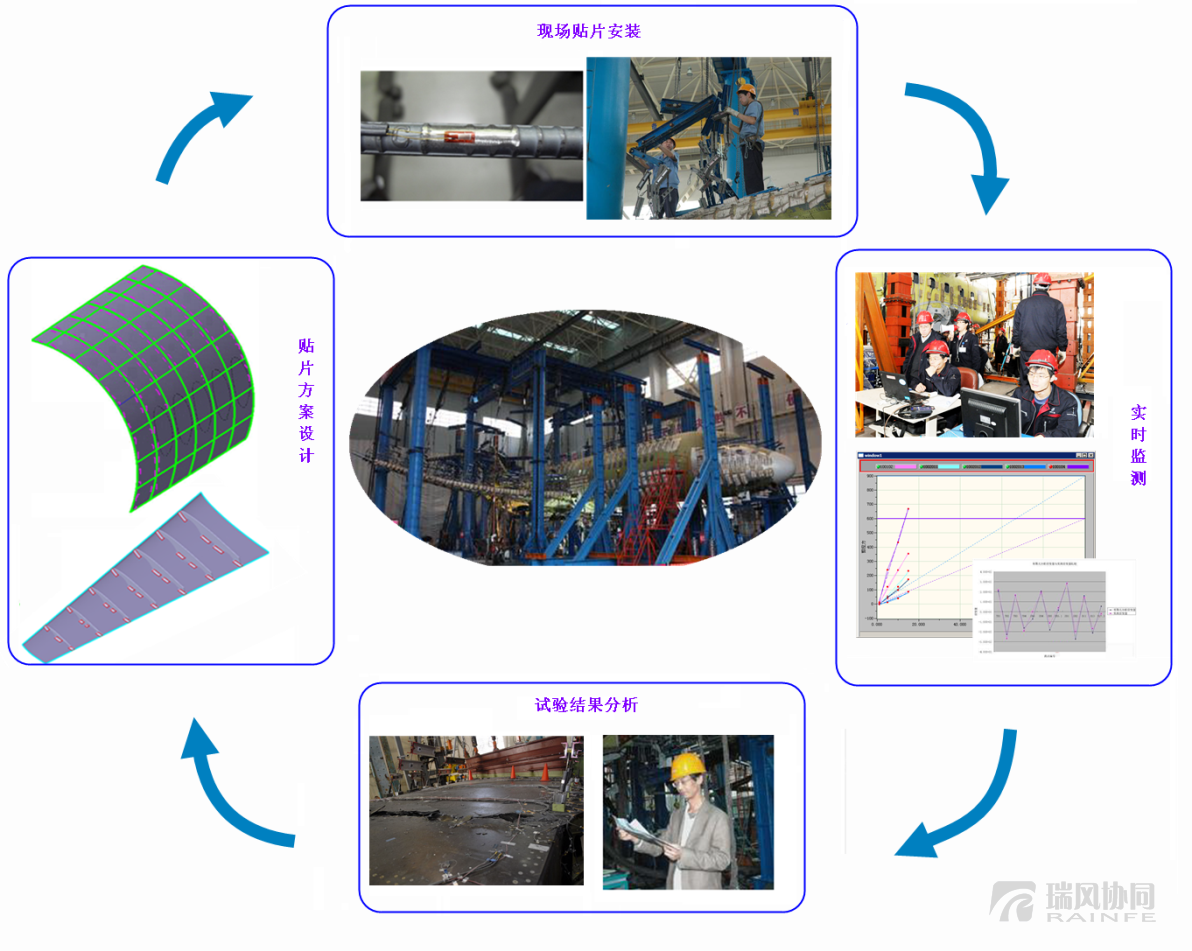

为了确保强度试验结果的精度和有效性,试验时测试数据的监控和与数字仿真结果的一致性,应变片数据统一管理,北京瑞风协同科技股份有限公司自主研发了三维可视化强度试验贴片及监测系统SEDIS。该系统通过三维可视化方式准确描述贴片位置,极大地提高贴片设计安装的速度和准确度,并实现了贴片安装设计与实时监测的同一平台上统一管理。

该系统可广泛应用于复杂产品制造业的强度试验贴片设计与监测。将贴片设计模型发至试验现场,贴片工作人员快速获取贴片位置信息,准确的进行应变片贴片安装,在试验过程设置需要监测的应变片,从而实时监测结构随载荷变化的应力应变变化情况。

直击应用场景

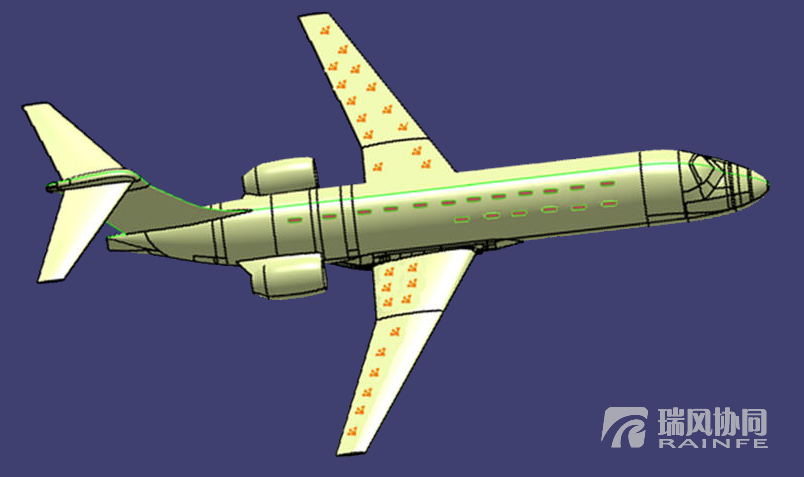

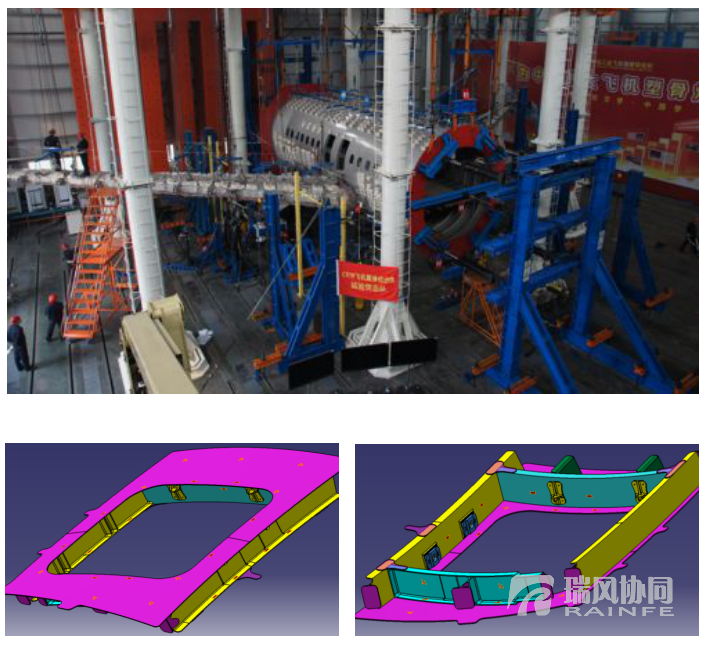

飞机结构强度试验是飞机结构研制的重要环节, 需要投入大量的财力、时间和人员。尤其飞机全机静力试验与疲劳试验,试验结果的准确性和有效性取决于应变片正确设计和安装、试验数据的及时采集分析。SEDIS以三维中抽象简化表达方式可视化贴片,实现几何数据与非几何信息完全关联。安装人员依据发布的三维应变片位置进行安装,试验同时工程师对采集试验数据进行实时监控。根据实时监控曲线图中超限报警及时发现问题,更改试验方案。三维可视化强度试验贴片及监测系统SEDIS主要实现三大应用功能:

Ø 实现实施方案的设计,显著提高设计效率。通过SEDIS系统进行强度贴片安装设计,可快速设计试验方案,并直观有效的查看贴片位置设计的合理性,保证设计师关心的结构位置能够进行试验监测。

Ø 提供应变片安装人员直观准确的查看安装位置,并进行应变片的安装,相比传统的查看文本资料,通过文本描述进行贴片的速度和准确度均有极大的提高。

Ø 实现试验的实时监测,在监测窗口可同时显示理论值、实测值、实时斜率及上限,实现超限报警等功能。

分享应用价值

作为专业的强度试验贴片设计软件,系统实现贴片安装设计与实时监测同一平台、统一管理的状态。方便结构强度试验过程中,试验设计人员进行贴片设计和试验测试人员现场安装应变片。三维可视化强度试验贴片及监测系统具有以下应用优势和价值:

Ø 采取一定的处理方法以抽象简化表达方式将具有一定几何外形尺寸的应变片和位移传感器实体在三维模型中显示,达到贴片设计可视化效果;

Ø 在三维环境中快速的进行强度应变片选择、安装、检查等;

Ø 快速准确的生成完整的数字化强度试验贴片模型定义;

Ø 建立了应变片数据仓库,实现几何信息和非几何信的完全关联,有效地保证所有数据的安全性;

Ø 建立统一的、实时的、准确的、可追溯的贴片设计数据与试验监测数据系统,实现对飞机强度试验数据的有效控制和管理。

再现应用案例

某单位已经采用SEDIS系统进行大型客机的可视化强度试验贴片设计及监测。在进行整机的可视化强度试验贴片设计时,用了四天时间设计了五千余片应变片,设计效率提升了6-10倍。全三维方式的贴片设计,便于试验安装人员快速提取相关信息,准确的进行应变片安装。试验过程中实时监测功能实现了应变片数据曲线显示,试验数据和理论数据的实时对比,提高数据分析的效率。

新闻中心